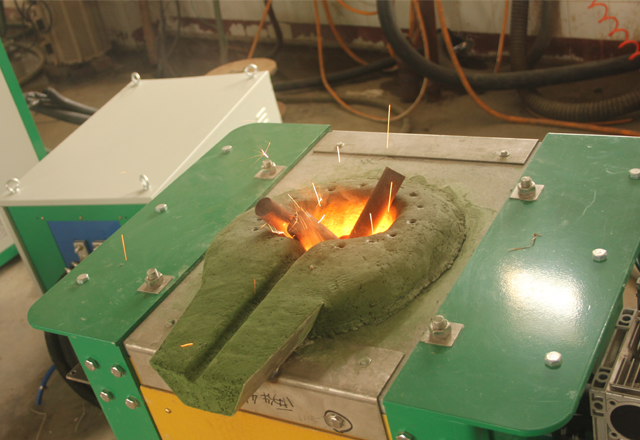

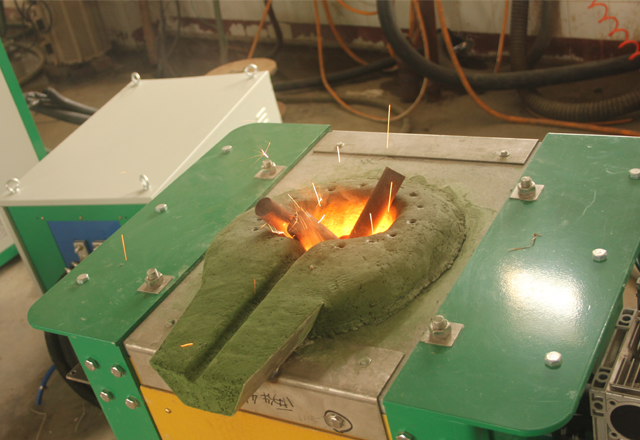

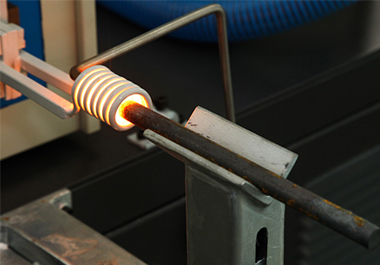

Il processo di fusione in acciaio all a finitura è completato in un ambiente di riscaldamento ad alta temperatura. La fusione induttiva del ferro, la composizione degli ingredienti e la formazione del rotolo sono tutti accompagnati da riscaldamento. Il processo di riciclaggio, fusione e depurazione dell'acciaio dei rifiuti è accompagnato anche dal riscaldamento. Pertanto, il riscaldamento ad induzione svolge effettivamente un ruolo insostituibile nel processo di fusione del metallo ferroso. Le tracce di macchine per la fusione induzione industriale possono essere viste dai grandi altiforni ai piccoli forni di fusione. In qualità di produttore professionale di macchine per il riscaldamento a induzione , JKZ si concentra sulla piccola fonderia, con la capacità che va da 15KG a 500KG per soddisfare le esigenze dei piccoli e medi clienti per la fusione dell'acciaio. Adottando inverter IGBT, la nostra macchina per la fusione induzione industriale è ben caratterizzata dalle caratteristiche di basso tasso di avaria, di lunga durata, di design avanzato dei moduli e di facile manutenzione. Inoltre usano 30% meno elettricità rispetto ai forni tradizionali. In una parola, JKZ FTI9# 39; La fornitura di energia e il corpo di fusione RH dedicato possono effettivamente formare un insieme completo di impianto speciale di fusione per aiutare i loro utenti a completare rapidamente e facilmente il lavoro di fusione. Vantaggi di Industrie Steel Melting

Poiché gli smelter cercano acciaio più nuovo e più economico-efficace; metodi di fabbricazione, progettazione e funzionamento della fusione di induzione 1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio. i forni continuano a migliorare.

I seguenti sono cinque vantaggi della fusione di induzione 1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio. di forni tradizionali aperti.

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

2. Ridurre i costi operativi

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

3. Migliorare le funzioni metallurgiche

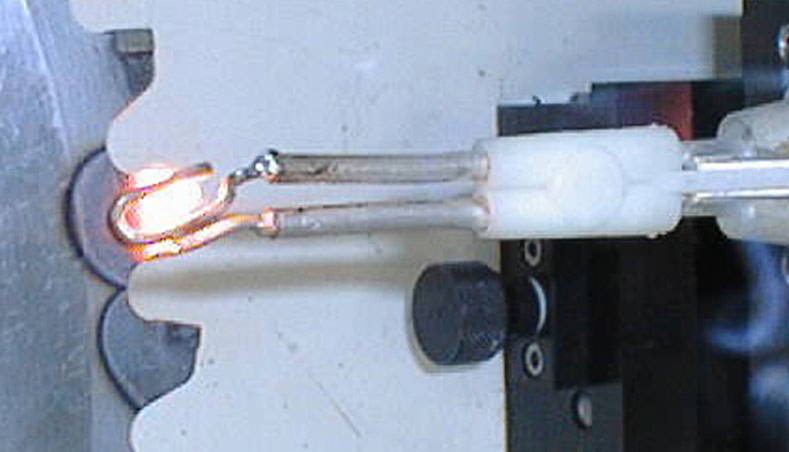

Il principio dietro la fusione induzione ruota intorno utilizzando una bobina primaria ad alta tensione per generare corrente elettromagnetica per riscaldare il metallo. Poiché la carica elettrica fa salire l'acciaio fuso nel centro, l'induttore e l'acciaio fuso di solito si respingono a vicenda. Questo fenomeno è comunemente chiamato agitazione elettromagnetica. L'agitazione elettromagnetica dell'acciaio fuso porta all'uniformità della composizione chimica del prodotto metallico.

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

4. Ridurre la perdita di ossidazione

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

5. Funzionamento più pulito

1. Migliorare l'efficienza 123456890 Il punto di fusione dell'acciaio è circa 1300 C (2500 F). Efficienza della fusione di induzione L’impatto finanziario della fusione e della forgiatura di induzione in esecuzione è strettamente legato all’efficienza energetica. La maggior parte delle industrie che producono forni da fusione sono costantemente innovatrici e migliorate le nuove acciaierie Il forno di induzione principale riduce la perdita di ossidazione degli elementi nell'acciaio. La bassa frequenza associata alle bobine di riscaldamento ad induzione riduce la velocità di combustione degli elementi metallici, riducendo così l'ossidazione dell'acciaio fuso. Inoltre, non vengono utilizzati elettrodi nel processo di fusione, riducendo così la produzione di scorie. Pertanto, i rifiuti generati dal forno sono ridotti, e non c'è bisogno di preoccuparsi di aggiungere carbonio all'elettrodo. creare tecnologie. La stufa adotta l'ultima tecnologia per ridurre il consumo energetico, risparmiando così i costi di produzione. Inoltre, l'automazione del processo riduce i rifiuti come le perdite di metallo che sono comuni nei forni elettrici. è strettamente collegato ai suoi requisiti di potenza. La bobina primaria ad alta tensione nel forno ad induzione genera una frequenza di circa 50 Hz a 10,000 Hz al secondo. Questo consente un rapido riscaldamento della fusione, garantendo così una maggiore efficienza termica. L’aumento dell’efficienza nel processo di fusione porta ad una maggiore produzione e a minori perdite di combustione. L'aggiunta di materiali può ridurre il tempo di fusione del metallo, aumentando così la produzione di acciaio.

en

en  cn

cn  jp

jp  ko

ko  de

de  es

es  it

it  ru

ru  pt

pt  th

th  vi

vi  pl

pl

Ci chiami:

Ci chiami:  Noi e-mail:

Noi e-mail:  NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China

NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China